تعتبر الطباعة ثلاثية الأبعاد (3D Printing) من تقنيات التصنيع التي نهضت وتسارعت بشكل ملفت في الآونة الأخيرة كونها ظهرت "إعلامياً على الأقل" في الخمس سنوات السابقة على شكل تقنية أشبه بالسحر تقوم بتصنيع كل ما يخطر في البال من معادن ولدائن وسيراميك وحتى ألياف حية وأعضاء بشرية!

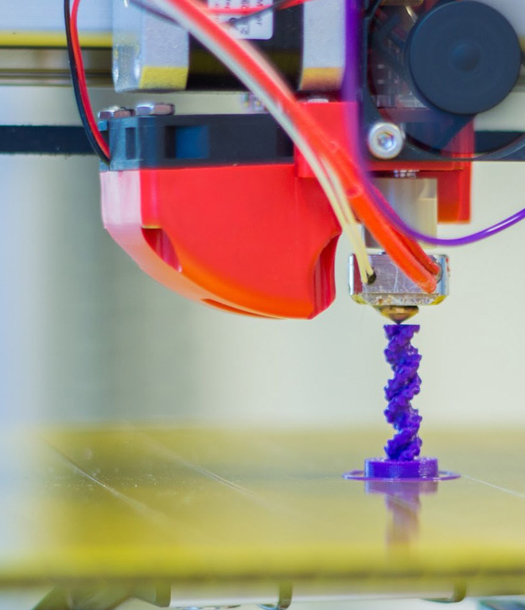

التقنية فعلياً عمرها أكثر من ثلاثين عاماً ظهرت على مبدأ إضافة طبقات من مادة معينة بعضها فوق بعض لإنشاء مجسم هو محصلة شكل هذه الطبقات متراكمة معاً. الاسم العلمي للطباعة ثلاثية الأبعاد هو (التصنيع بالإضافة Additive Manufacturing) استنادا إلى المبدأ الذي تقوم عليه هذه التقنية ألا وهو (إضافة المواد). أحد أهم أسباب نجاح تقنيات التصنيع بالإضافة هو حرية التصميم التي تقدمها هذه التقنيات بالمقارنة مع تقنيات التصنيع التقليدية. مثال على ذلك المجسم الظاهر في الشكل 1 والذي يعتبر تحدياً جديا لمعظم تقنيات التصنيع التقليدية مثل التصنيع بالقوالب (injection moulding) أو حتى النحت.

التقنية فعلياً عمرها أكثر من ثلاثين عاماً ظهرت على مبدأ إضافة طبقات من مادة معينة بعضها فوق بعض لإنشاء مجسم هو محصلة شكل هذه الطبقات متراكمة معاً. الاسم العلمي للطباعة ثلاثية الأبعاد هو (التصنيع بالإضافة Additive Manufacturing) استنادا إلى المبدأ الذي تقوم عليه هذه التقنية ألا وهو (إضافة المواد). أحد أهم أسباب نجاح تقنيات التصنيع بالإضافة هو حرية التصميم التي تقدمها هذه التقنيات بالمقارنة مع تقنيات التصنيع التقليدية. مثال على ذلك المجسم الظاهر في الشكل 1 والذي يعتبر تحدياً جديا لمعظم تقنيات التصنيع التقليدية مثل التصنيع بالقوالب (injection moulding) أو حتى النحت.

عملية الطباعة ثلاثية الأبعاد تبدأ بتصميم الشكل المرغوب تصنيعه بالحاسوب باستخدام برامج التصميم ثلاثية الأبعاد المعروفة مثل (AutoCad)، (Solid Works) أو حتى (Sketchup) وحفظ التصميم عادة على شكل ملف (STL) والذي بدوره يستخدم من قبل برمجيات الطابعة ثلاثية الأبعاد لتصنيع المجسم بمواد ملموسة. تقوم برمجيات الطابعات ببساطة بتقسيم الملف إلى طبقات وطباعة كل طبقة حسب الشكل المرغوب من المجسم كما هو موضح في الشكل 2.

عملية الطباعة ثلاثية الأبعاد تبدأ بتصميم الشكل المرغوب تصنيعه بالحاسوب باستخدام برامج التصميم ثلاثية الأبعاد المعروفة مثل (AutoCad)، (Solid Works) أو حتى (Sketchup) وحفظ التصميم عادة على شكل ملف (STL) والذي بدوره يستخدم من قبل برمجيات الطابعة ثلاثية الأبعاد لتصنيع المجسم بمواد ملموسة. تقوم برمجيات الطابعات ببساطة بتقسيم الملف إلى طبقات وطباعة كل طبقة حسب الشكل المرغوب من المجسم كما هو موضح في الشكل 2.

آلية الطباعة

آلية الطباعة

أما عملية الطباعة ذاتها فتعتمد بشكل رئيسي على المواد المستخدمة في الطباعة، وللخوض في هذا نبدأ تاريخياً مع أول المحاولات التي ظهرت في بداية ثمانينات القرن الماضي باستخدام مواد بلاستيكية حالها قبل عملية الطباعة هو سائل لزج مكون من وحدات البنية الرئيسية للبلاستيك المونيمور (monomer) والتي تتحول للحالة الصلبة عند تعرضها للضوء وأشهرها الأكريليك (Acrylics). هذه التقنية تدعى البلمرة بالوعاء (vat polymerisation) أو كما اشتهرت بـ (stereolithography – SLA) ومبدأها هو نشر طبقة من السائل البلاستيكي (المونيمور) في وعاء وتسليط ضوء ليزر على أماكن معينة من طبقة السائل اللزجة كما هو موضح في الشكل 3، وحيثما يمر ضوء تتم البلمرة ويتحول السائل إلى صلب في تلك النقطة من تلك الطبقة وتتم العملية لتغطية كامل المساحة المراد بلمرتها في تلك الطبقة. بعد الإنتهاء من كل طبقة يتم رفع مستوى السائل لإضافة طبقة لزجة جديدة وبدء العملية من جديد مراراً وتكراراً حتى الإنتهاء من بلمرة كامل التصميم.

آلية طباعة المعادن

التقنية الأشهر لطباعة المعادن هي تقنية شبيهة لتقنية البلمرة بالوعاء (SLA)، باستثناء أنه في حالة المعادن تكون الطبقات مكونة مسحوق (powder) لهذا المعدن ويتم تسليط إشعاع ليزر عالي الطاقة والذي بدوره يقوم بتذويب المعدن حيثما يشع لإتمام كل طبقة، وتعرف هذه  التقنية بإسم التذويب الاختياري بالليزر (Selective Laser Melting – SLM). يتم نشر طبقات المسحوق ميكانيكياً كما هو موضح في الشكل 4 ويتم تذويب الأماكن المرادة من كل طبقة إلى حين الانتهاء من كامل التصميم.

التقنية بإسم التذويب الاختياري بالليزر (Selective Laser Melting – SLM). يتم نشر طبقات المسحوق ميكانيكياً كما هو موضح في الشكل 4 ويتم تذويب الأماكن المرادة من كل طبقة إلى حين الانتهاء من كامل التصميم.

آلية طباعة مساحيق البلاستيك

بالإمكان كذلك استخدام مسحوق مكون من البلاستيك مثل مسحوق ذرات النايلون (nylon powder) وكما هو الحال مع مساحيق المعادن يتم تسليط أشعة الليزر تماماً كما في تقنية الـ (SLM) المذكورة سابقاً إلا أن النايلون عادة لا يذوب تماماً وإنما يبدأ بالاندماج والالتصاق من على أطراف الذرات والتي بدورها تشكل تلبدُّاً صلباً لكل طبقة وتتكرر العملية لكامل التصميم. هذه التقنية تعرف بالتلبد الاختياري بالليزر (Selective Laser Sintering – SLS) كونها تقوم على ذلك المبدأ وعادة تكون مرتبطة بمساحيق النايلون أو ما يتم دمجه مع النايلون من كاربون أو أحيانا زجاج وغيرها.

ثورة الطباعة الحديثة

التقنيات المذكورة سابقاً عمرها أكثر من عشرين سنة، تعتبر مكلفة نسبياً كونها تحتاج إشعاع ليزر عالي الطاقة لتصلب المواد، وكذلك ارتبطت ببراءات اختراع لشركات معينة مما حدَّ من انتشارها على مجال واسع. أما ثورة الطباعة ثلاثية الأبعاد التي ظهرت في الخمسة أعوام الماضية فكان وراءها تقنية مختلفة تماماً أرخص نسبياً مما ساعد على انتشارها وتبنيها من قِبل الكثير من المهندسين المهتمين بتقنيات المصدر المفتوح (open source) وبالتالي انتشار برمجياتها (software) وتصاميم عتادها (hardware designs) بشكل واسع ومجاناً.

مبدأ العمل هنا بهذه التقنية المعروفة بـ (Fused Deposition Modelling – FDM) هو ببساطة تذويب مادة بلاستيكية وإخراجها من فوهة صغيرة الحجم مرتبطة بمحركات تقوم بإخراج البلاستيك المذاب على شكل شعيرة تبني طبقات كل طبقة تتبع الشكل القادم من التصميم ثلاثي الأبعاد من الحاسوب كما هو موضح في الشكل 5. كون هذه العملية مبنية على مبدءِ التسخين الكهربائي (joule heating) للبلاستيك وتستخدم عادة محركات رخيصة الثمن وعالية الدقة نسبياً مثل الـ (stepper motors) لذلك تجد انتشارها أوسع من التقنيات التي سبقتها والتي تعتمد على الليزر. أحد أهم أسباب هذه الطفرة في الانتشار هو مشروع ظهر في جامعة باث البريطانية (University of Bath) عرف بمشروع (RepRap) والذي بدأ نواة توفير البرمجيات وتصاميم العتاد لهذه التقنية مجانا بالتعاون مع محترفين وهواة من كل العالم وبالتالي وصلت التقنية إلى المختصين وغير المختصين من العوام مما جعل عملية تصنيع أشكال معقدة من مواد بلاستيكية قوية نسبياً في متناول الجميع.

مبدأ العمل هنا بهذه التقنية المعروفة بـ (Fused Deposition Modelling – FDM) هو ببساطة تذويب مادة بلاستيكية وإخراجها من فوهة صغيرة الحجم مرتبطة بمحركات تقوم بإخراج البلاستيك المذاب على شكل شعيرة تبني طبقات كل طبقة تتبع الشكل القادم من التصميم ثلاثي الأبعاد من الحاسوب كما هو موضح في الشكل 5. كون هذه العملية مبنية على مبدءِ التسخين الكهربائي (joule heating) للبلاستيك وتستخدم عادة محركات رخيصة الثمن وعالية الدقة نسبياً مثل الـ (stepper motors) لذلك تجد انتشارها أوسع من التقنيات التي سبقتها والتي تعتمد على الليزر. أحد أهم أسباب هذه الطفرة في الانتشار هو مشروع ظهر في جامعة باث البريطانية (University of Bath) عرف بمشروع (RepRap) والذي بدأ نواة توفير البرمجيات وتصاميم العتاد لهذه التقنية مجانا بالتعاون مع محترفين وهواة من كل العالم وبالتالي وصلت التقنية إلى المختصين وغير المختصين من العوام مما جعل عملية تصنيع أشكال معقدة من مواد بلاستيكية قوية نسبياً في متناول الجميع.

المواد التي يمكن طباعتها

مما سبق، نجد أن العديد من المعادن والمواد البلاستيكية يمكن طباعتها. من أشهر المعادن المستخدمة في تقنية الـ(SLM) هي النيكل، التيتانيوم، الستانليس ستيل وبعض سبائك الألمنيوم. أحد التحديات في طباعة المعادن هي امتصاصية مسحوق المعدن لأشعة الليزر. عادة يكون الطول الموجي لليزر في حزمة الأشعة تحت الحمراء حول 1050-1070 نانوميتر. هذه الأشعة مناسبة جداً للمعادن المذكورة سالفا إلا أن معادن مثل الفضة أو حتى الألمنيوم النقي (غير السبائك) يعتبر تحدياً بسبب الانعكاسية العالية لهذه المعادن فهي تعكس الليزر أكثر مما تمتصه وبالتالي تجد الفضة والألمنيوم أقل استخداما بتقنية الـ SML مع أن درجات انصهارها أقل من النيكل والتيتانيوم. إلا أن هناك تقنيات طباعة حديثة مختلفة تماماً يمكن من خلالها طباعة أنواع أخرى من المعادن سيأتي ذكرها لاحقاً.

أما المواد البلاستيكية والتي يمكن طباعتها فتنقسم حسب التقنية المستخدمة لطباعتها. مثال على ذلك البلاستيك الحراري مثل الـ (polylactic acid) المعروف بـ (PLA) أو الـ (acrylonitrile butadiene styrene) المعروف بـ (ABS) والتي تعتبر لدائن رخيصة يتم طباعتها عادة باستخدام تقنية الـ (FDM) والتي بحد ذاتها تعتبر تقنية رخيصة مما زاد من انتشار كل من اللدائن والتقنية معاً. لدائن الأكريليك (Acrylics) من ناحية أخرى اشتهرت باستخدام تقنية الـ (SLA) والتي بدورها تعطي دقة طباعة أعلى من التقنيات الأخرى تصل إلى 50 مايكرون لأصغر التفاصيل التي يمكن طباعتها، بالمقابل كل من الـ(FDM) والـ(SLS) المتخصصة بطباعة النايلون لا تتعدى دقة طباعتها الـ 100 مايكرون لأصغر تفصيل يمكن طباعته.

السيراميك بالمقابل يعتبر تحدياً جدياً لمعظم تقنيات الطباعة ثلاثية الأبعاد فدرجات ذوبانه عالية جداً وخصائصه الضوئية والميكانيكية لا تعتبر مثالية لأغلب تقنيات الطباعة الحالية. من أشهر طرق طباعة السيراميك حالياً هي إدخال مساحيق السيراميك في السوائل المونيمرية التي تتبلمر وتصلب بالضوء كما هو الحال مع تقنية الـ(SLA) وبالتالي بدورها تحبس مسحوق السيراميك بين البلاستيك بكميات عادة ما تصل إلى 50 بالمئة من الوزن الإجمالي للمادة المطبوعة. هذه العملية كما هي الآن لا تعطي المادة المطبوعة خصائص السراميك الجذابة مثل الصلابة والقوة، إنما هي خصائص البلاستيك الذي يلصق ذرات مسحوق السيراميك معاً. للتوصل إلى سيراميك عالي النقاء يتم تسخين المجسم المطبوع لحرارة عالية تقوم على تحليل البلاستيك وأكسدة الكربون الناتج وتطايره على شكل غاز ثاني أكسيد الكربون وبالتالي التوصل إلى سيراميك عالي النقاء يتقلص بالشكل نتيجة تحلل البلاستيك.

مستقبل الطباعة ثلاثية الأبعاد

في المواد الهندسية

مما سبق، نجد أن تقنيات الطباعة الحالية محصورة بطباعة مادة واحدة في المجسم الواحد. ونحن هنا لسنا بصدد التنجيم، فالطباعة الثلاثية الأبعاد قد تذهب بأي اتجاه يتطلبه السوق أو على الأقل تطور التقنيات التي لعلها تنهض بتقنية فوق الأخرى. إلا أن ما يظهر حالياً من توجه يسير نحو طباعة أكثر من مادة في مجسم واحد. هذا التوجه يعني طباعة مواد معدنية ومواد بلاستيكية في مجسم واحد مما يفتح المجال لطباعة قِطع إلكترونية متكاملة وحتى أجهزة إلكترونية بضغطة زر! فطباعة مكثف لا تتعدى كونها طباعة طبقَتيّ معدن بينهما طبقة بلاستيك، أو طباعة شاشة إلكترونية باستخدام مواد تشع حين توصيلها بمصدر كهربائي معدني مطبوع على شكل مصفوفة مثلاً.

أشهر تقنيات الطباعة ثلاثية الأبعاد الحديثة والمستخدمة للطباعة متعددة المواد هي تقنية طباعة نفث المواد (material jetting) أو كما هي معروفة بـ(inkjet printing). نعم هي ذاتها التقنية القديمة التي دخلت كل مكتب عمل أو حتى بيت لطباعة الوثائق على الورق. عندما يتحول الحبر إلى سائل يتصلب بالضوء كما هو الحال في المونيمرات السابق ذكرها ويتم طباعتها على شكل طبقات فتشكيل مجسم ثلاثي الأبعاد يصبح "تحصيل حاصل". ميزة نفث المواد التي تمكنها من طباعة أكثر من مادة بجانب بعضها البعض هي كون كل قطرة مطبوعة تعتبر إلى حد ما مستقلة عما يجاورها، بالتالي بالإمكان طباعة مادة س وتصلبها بجانب مادة ص وكذلك تصلبها دون تأثير أيٍّ من المادتين على بعضها البعض كما في الشكل 6. أما الميزة الثانية لطباعة المواد بالنفث فهي صغر حجم الفوهات التي يتم النفث منها، وبالتالي بالإمكان تصنيع رؤوس طباعة تحوي العشرات بل المئات من فوهات الطباعة. أذكر شركة أوروبية (دون التطرق للاسم) جاءت إلى أحد المؤتمرات في الولايات المتحدة الأمريكية تعرض رأس طباعة حيث يحتوي أكثر من ألف فوهة طباعة، فكيف سينعكس هذا على سرعة الطباعة؟! هذا ما ندعوه عادة بالقابلية للتزايد او (scalability) والتي تعتبر ميزة جوهرية للطباعة بنفث المواد.

أشهر تقنيات الطباعة ثلاثية الأبعاد الحديثة والمستخدمة للطباعة متعددة المواد هي تقنية طباعة نفث المواد (material jetting) أو كما هي معروفة بـ(inkjet printing). نعم هي ذاتها التقنية القديمة التي دخلت كل مكتب عمل أو حتى بيت لطباعة الوثائق على الورق. عندما يتحول الحبر إلى سائل يتصلب بالضوء كما هو الحال في المونيمرات السابق ذكرها ويتم طباعتها على شكل طبقات فتشكيل مجسم ثلاثي الأبعاد يصبح "تحصيل حاصل". ميزة نفث المواد التي تمكنها من طباعة أكثر من مادة بجانب بعضها البعض هي كون كل قطرة مطبوعة تعتبر إلى حد ما مستقلة عما يجاورها، بالتالي بالإمكان طباعة مادة س وتصلبها بجانب مادة ص وكذلك تصلبها دون تأثير أيٍّ من المادتين على بعضها البعض كما في الشكل 6. أما الميزة الثانية لطباعة المواد بالنفث فهي صغر حجم الفوهات التي يتم النفث منها، وبالتالي بالإمكان تصنيع رؤوس طباعة تحوي العشرات بل المئات من فوهات الطباعة. أذكر شركة أوروبية (دون التطرق للاسم) جاءت إلى أحد المؤتمرات في الولايات المتحدة الأمريكية تعرض رأس طباعة حيث يحتوي أكثر من ألف فوهة طباعة، فكيف سينعكس هذا على سرعة الطباعة؟! هذا ما ندعوه عادة بالقابلية للتزايد او (scalability) والتي تعتبر ميزة جوهرية للطباعة بنفث المواد.

عملية طباعة مواد متعددة بمجسم واحد محاطة بتحديات عديدة حسب المواد المستخدمة. فمثلا طباعة مادة بلاستيكية بجانب مادة معدنية يتطلب استخدام طرق مختلفة لتصلب كلتا المادتين. المواد البلاستيكية كما في الأكريليك تحتاج ضوء فوق بنفسجي لتصلب الحبر السائل المطبوع، وهذا يعتبر سهلا نسبياً. بالمقابل طباعة حبر معدني يحتاج إلى حرارة عالية تبدأ من حوالي 150 درجة مئوية حيث تحتوي هذه الأحبار المعدنية على ذرات نانوية من المعدن والذي يكون فضة بالعادة. هذه الذرات تكون منتشرة في سائل مذيب (solvent) يعمل على حمل الذرات أثناء الطباعة، ويتم التخلص منه بعد الطباعة بالحرارة حيث يتبخر وتعمل الحرارة على تسبك الذرات المعدنية وبدء إنصهار أطرافها وتلاصقها بما يعرف بالـ(sintering). من هنا تجد التحدي في طباعة حبر معدني وبلاستيكي بجانب بعضهما البعض، فالحرارة اللازمة لتصلب الحبر المعدني تصبح مدمرة بلا شك للمواد البلاستيكية المجاورة، مما يزيد من تعقيد هذه المهمة وزيادة تحدياتها، والبحث في هذا المجال يسير بتسارع لإيجاد طرق بديلة تمكن من طباعة مواد عديدة في مجسم واحد وبأشكال لا تخلو من التعقيد.

التوجه الآخر للطباعة ثلاثية الأبعاد والأبرز في الخمس سنوات الأخيرة هو طباعة المواد البيولوجية مثل طباعة خلايا لغايات تشكيل أعضاء حيوية أو طباعة عقاقير تحمل أشكالاً معينة لتتحلل في الجسم بأوقات مدروسة حسب شكل العقار المطبوع. تختلف طرق طباعة المواد العضوية حسب نوعية المادة المستهدفة، فمنها ما يطبع بالنفث ومنها ما يطبع بتقنية السحب أو البثق، ولقلة المحتوى العربي في هذا الشأن نستخدم كلمة السحب لسهولة لفظها مع التعريف بالتقنية. مبدأ عمل الطباعة بالسحب هو تشكيل مادة لزجة تخرج من فوهة صغيرة بالضغط، أشبه ما تكون بضغط معجون من خارج فوهة الحقنة التي يستخدمها الطبيب، ونقل المعجون الخارج باتجاهات متعددة لتشكيل الطبقة المراد طباعتها وتكرار العملية لعدة طبقات للوصول إلى شكل ثلاثي الأبعاد متكامل، كما في الشكل 7. هذه التقنية لا تنحصر على المواد الحيوية، وإنما هي الأشهر في المواد البلاستيكية كما ذكر  بتذويب البلاستيك واخراجه على شكل معجون في تقنية الـ FDM وكذلك طباعة سوائل لزجة ومعاجين تحتوي على ذرات معدنية أو حتى طباعة معاجين وحلويات يمكن أكلها وتشكيلها حسب الرغبة بنفس المبدأ، أي الطباعة بالسحب.

بتذويب البلاستيك واخراجه على شكل معجون في تقنية الـ FDM وكذلك طباعة سوائل لزجة ومعاجين تحتوي على ذرات معدنية أو حتى طباعة معاجين وحلويات يمكن أكلها وتشكيلها حسب الرغبة بنفس المبدأ، أي الطباعة بالسحب.

في حال طباعة المواد الحيوية، هناك عادة طريقتان لتشكيل المادة العضوية، إما الطباعة المباشرة أو غير المباشرة. الطباعة المباشرة تتم بنشر خلايا معينة (خلايا جذعية مثلاً) في سائل هلامي ملائم لعيش ونمو الخلايا وسحب المادة والخلايا التي تحتويها بالطباعة لتشكل المجسم المطلوب، ومن ثم تزويد هذه الخلايا بالمواد الغذائية والبيئة الملائمة لإبقائها على قيد الحياة، إن كتب لها هذا. أما الطريقة غير المباشرة فتعتمد على مبدأ طباعة سقالة (scaffold) بشكل العضو المطلوب ونشر الخلايا حول الشكل بعد الطباعة بحيث تتسلق وتنمو الخلايا وتأخذ الشكل المطبوع. كلتا الطريقتين لها حسناتها وسيئاتها، إلا أن العامل المشترك بينهما هو هدف واحد يسعى إلى طباعة أعضاء بشرية تحمل الأمل للكثير ممن ينتظرون من يتبرع لهم بعضو يلائم أجسامهم، والرؤية هنا مجالها واسع والتحديات فيها كثيرة والطريق أمامها طويل.

- Centre for Additive Manufacturing, University of Nottingham-UK

- Saleh et. al., Advanced Materials technologies, 2017, 2 (10), 1700134

- Mannoor et. al.، Nano Letters، 2013، 13 (6), 2634

البريد الإلكتروني للكاتب: Ehab.saleh@nottingham.ac.uk